解決管道蒸汽流量計故障的實驗方案說明

點擊次數:1684 發布時間:2021-01-07 15:05:11

摘要:水煤漿為氣化反應的重要原料,水煤漿成漿性能、濃度以及粘度對氣化反應有著重要影響,尤其是濃度影響。如果濃度偏小,就會增加較多能耗,并且降低系統有效氣產率,所以水煤漿濃度提高是降低成本的重要手段。但在實際生產中,隨著煤漿濃度提升,水煤漿越來越難以通過滾筒篩,產生跑漿現象,給工藝人員帶來較大工作量。為了改善此種狀況所帶來的影響,對磨煤機跑漿進行了回收優化實驗,通過配備跑漿回收裝置,將煤漿回收,并重新返回磨煤機進行研磨。本次研究的目的在于減少現場工藝人員勞動強度,降低煤漿粒度分布,提高水煤漿濃度。

煙臺萬華氣化裝置使用管道蒸汽流量計制備水煤漿供氣化爐使用,管道蒸汽流量計出口處設置有滾筒篩 , 對水煤漿進行過濾。合格的煤漿穿過滾筒篩篩孔進入小煤漿槽,進而送入氣化爐系統;進入滾筒篩的水煤漿設計濃度為 59%. 隨著煤氣化工藝不斷發展,煤漿濃度逐漸提高,不僅降低了生產能耗,而且能夠提高工藝氣產氣率。通過 Aspen Plus 軟件模擬運行結果,可知煤漿濃度每提高 1.0%,對應氧耗減少4.4Nm3/1000Nm3,煤耗降低 3.4Kg/1000Nm3。因此,為了降低生產成本,提高有效氣產量,水煤漿提濃逐漸成為各煤化工企業的重點節能項目。然而,在煤漿提濃狀況下,*易發生磨煤機跑漿情況,即水煤漿不能完全通過滾筒篩而被螺旋擋板帶出系統外,此種異常生產狀況稱為跑漿,需要人為干預進行清理;不僅影響現場衛生、污染嚴重,還加重了工藝人員勞動強度。通過對跑出煤漿進行分析研究,通過檢驗測出數據進行了跑漿回收裝置設計,并進行了實驗嘗試,該系統可代替人工清理,獨立于主裝置,不會對主裝置穩定運行產生影響。

1 磨煤機跑漿原因及跑漿物質實驗分析

1.1 鋼棒影響

磨煤機制漿原理如下:不同規格的鋼棒按照一定配比在磨煤機內襯板帶動下做自由落體運動,通過鋼棒研磨制備合格水煤漿。磨煤機筒體內部鋼棒總數量越多,則煤漿研磨程度越大,煤漿粒度越細,煤漿顆粒的比表面積加大,顆粒間分子作用力加大,表現為煤漿粘度增大,通過滾筒篩篩孔時阻力增大;相反,鋼棒量減少,則煤漿粒度增大,容易產生粒度較大的煤漿顆粒,不容易通過滾筒篩;粗鋼棒多則煤漿中粗粒字較多,細鋼棒多則煤漿中細粒子多。另外,管道蒸汽流量計中的鋼棒在磨損到一定程度后會發生斷裂,斷裂后的鋼棒不會隨煤漿進入系統,會隨著跑出煤漿一同帶出系統。

1.2 磨煤機進料影響

磨煤機進料量多,煤漿在磨機中停留時間短,研磨程度小,煤漿出料粒度就大;相反,磨煤機進料少,在磨機中停留時間就長,煤漿出料粒度就細。同樣,磨煤機跑漿跟磨煤機入口進料粒度有關,在相同時間內,進料粒度越大,則出料粒度越大;進料粒度越細,則出料粒度也越細。

1.3 跑漿物質實驗分析

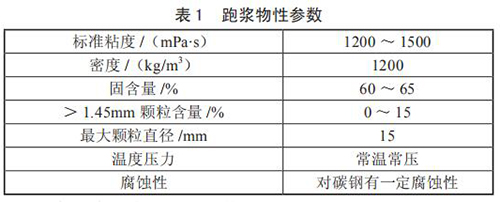

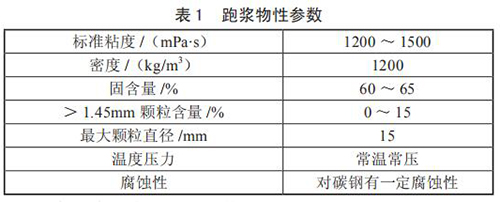

對跑漿進行分析后發現,跑漿是一種由煤漿和一些雜質混合而成的半流體物質,當管道蒸汽流量計使用煤倉中煤堆中上部煤時,由于煤質較好,跑漿中小煤塊*少,性質同正常煤漿,只是固含量稍高;而使用煤堆底部的煤時,煤質差管道蒸汽流量計研磨不充分,跑漿中含有約 15% 的小煤塊,分析后的跑漿物質參數如表 1 所示。

2 提高煤漿濃度的通用措施

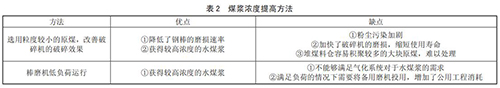

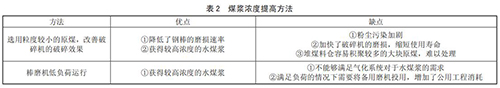

根據管道蒸汽流量計跑漿原因可以了解到,在保證管道蒸汽流量計不存在跑漿情況下,制備高品質煤漿需要滿足兩點要求,即較小入口原煤粒度和較低磨機負荷,保證原煤在磨機內部有較長停留時間與充足滾筒篩過濾面積 . 通用的方法一般有以下兩種,如表 2 所示。

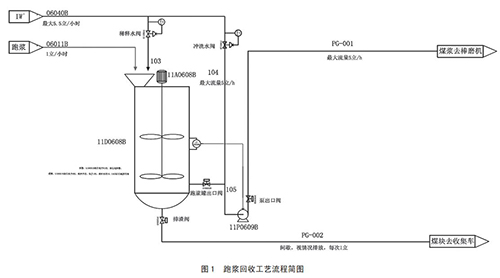

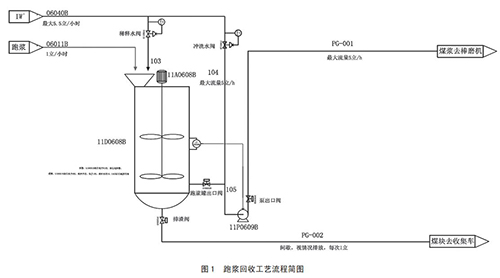

3 跑漿回收工藝設計流程簡介

通過以上煤漿提濃通用方法優缺點比較可以了解到,在現有設計條件基礎上,煤漿濃度提升會帶來一定設備損耗及能源損耗。針對這種情況,為了達到節能而保證管道蒸汽流量計不跑漿,對于磨機跑漿問題進行改善,對跑漿進行回收,重新送回磨煤機進行二次研磨,降低了管道蒸汽流量計入口原料煤的粒度;同時降低了人員勞動強度,改善了現場衛生情況。具體跑漿回收裝置設計流程如圖 1 所示。

3.1 跑漿回收裝置流程介紹

跑漿回收工藝主要設備包括跑漿罐、跑漿泵以及相關閥門管件等附屬設備。跑漿回收裝置主要流程如下:跑出磨煤機的煤漿從滾筒篩的排渣管流下,經過進料斗中鐵絲網濾去夾帶鋼棒后進入跑漿罐儲存,裝置實驗中觀察到的*大跑漿量為 0.65m3/h,但跑漿流量十分不穩定,料斗和鐵絲網同時啟到緩沖跑漿進入罐內的作用;鐵絲網上方設置有 IW 水噴頭對鐵絲網上堆積跑漿進行沖洗,提高跑漿流動性;沖洗水量正常操作流量為 0.5m3/h。跑漿罐容積為7m3,罐中設置有垂直攪拌設備以防止煤漿沉降,罐底為圓底使跑漿中的煤塊沉積在底部,定期從底部排渣口排出;圓底容納煤塊的容積為 1m3/h,罐內設置液位計。

罐體側方靠下位置設置出口閥和出料管線,出料管線接入放置于地面跑漿泵,出料管線上設置 IW 水沖洗管線和沖洗閥,IW 水沖洗管線的*大流量為 5m3/h。跑漿泵出口管線連接到管道蒸汽流量計進料口處,跑漿泵、出口閥和 IW 水沖洗閥由跑漿罐液位控制。

3.2 跑漿回收裝置設計運行程序步驟

*一,投用。系統投用前,確認排渣閥關閉,打開稀釋水閥,將液位對泵和攪拌系統的邏輯控制投用。

*二,高液位觸發邏輯。液位高于 L2 后,跑漿罐出口閥打開,泵啟動,跑漿通過跑漿泵送回管道蒸汽流量計入口。

*三,低液位觸發邏輯。液位高于 L1 時,攪拌系統運轉,低于 L1 時停止;液位低于 L1 時,觸發沖洗停泵程序,出口閥關閉,沖洗水閥打開,沖洗管路 5min,之后泵停止運行,沖洗水閥關閉。

*四,排渣。排渣前由中控降低管道蒸汽流量計進煤量,降低煤漿濃度,使滾筒篩不跑漿,并關閉稀釋水閥;隨后啟動跑漿程序。跑漿程序啟動后,泵啟動,降低液位至 Lmin 后觸發沖洗停泵程序。現場人員確認收集車就位,打開排渣閥;現場人員確認排渣完畢后,關閉排渣閥,將磨機進煤量調至正常,打開稀釋水閥。

4 實驗運行效果分析

通過近半個月實驗運行,在實際使用過程中發現實際效果并不是特別理想,雖然在一定程度上減少了工作人員勞動量,但是對于煤漿濃度提升沒有明顯改善,存在一些阻礙因素,影響了實驗順利進行,主要問題如下。

*先,跑漿罐入口管線過濾器堵塞,跑漿無法順利進入跑漿罐。此處設計過濾器的目的是為了防止較大顆粒雜志進入跑漿罐從而堵塞跑漿泵。后期整改措施為取消此處過濾器,使煤漿能夠順利進入跑漿罐。

其次,跑漿泵堵塞,無法正常打量。雖然跑漿罐內有攪拌器,但是跑漿泵是間歇運行,跑漿中大部分顆粒在跑漿罐內部聚集到罐底,當跑漿泵啟動時,較多的煤漿大顆粒進入到跑漿泵,導致機泵堵塞。后期整改措施為增加跑漿罐罐底排污開啟頻次,降低大塊顆粒煤進入跑漿泵的可能性。

*后,跑漿容易在滾筒篩跑漿口斜坡處聚集。由于跑漿自身性質,跑漿流動性及穩定性*差,跑漿進入到跑漿回收罐入口管線處有一定坡度,大約為 45°,跑漿在此處特別容易聚集。針對這項問題,解決措施為在斜坡處增加IW 持續小流量沖洗,把跑漿進行稀釋后返回磨煤機。但是此項整改措施增加了磨煤機進料的水煤比調節難度,磨煤機進水量不確定使得煤漿濃度不易調節。

5 結語

盡管這次跑漿回收實驗結果不是特別理想,由于實際生產中的一些因素存在,導致與理想結果存在偏差,但是卻為我們下一步整改方案指明了方向。通過合理優化跑漿回收罐入口管線坡度,斜坡沖洗水使用磨煤機進料中的一部分水,跑漿回收系統調整為持續供水,保證磨煤機水煤比調控,從而提高煤漿濃度,達到降低能耗、降低勞動強度的目的。

煙臺萬華氣化裝置使用管道蒸汽流量計制備水煤漿供氣化爐使用,管道蒸汽流量計出口處設置有滾筒篩 , 對水煤漿進行過濾。合格的煤漿穿過滾筒篩篩孔進入小煤漿槽,進而送入氣化爐系統;進入滾筒篩的水煤漿設計濃度為 59%. 隨著煤氣化工藝不斷發展,煤漿濃度逐漸提高,不僅降低了生產能耗,而且能夠提高工藝氣產氣率。通過 Aspen Plus 軟件模擬運行結果,可知煤漿濃度每提高 1.0%,對應氧耗減少4.4Nm3/1000Nm3,煤耗降低 3.4Kg/1000Nm3。因此,為了降低生產成本,提高有效氣產量,水煤漿提濃逐漸成為各煤化工企業的重點節能項目。然而,在煤漿提濃狀況下,*易發生磨煤機跑漿情況,即水煤漿不能完全通過滾筒篩而被螺旋擋板帶出系統外,此種異常生產狀況稱為跑漿,需要人為干預進行清理;不僅影響現場衛生、污染嚴重,還加重了工藝人員勞動強度。通過對跑出煤漿進行分析研究,通過檢驗測出數據進行了跑漿回收裝置設計,并進行了實驗嘗試,該系統可代替人工清理,獨立于主裝置,不會對主裝置穩定運行產生影響。

1 磨煤機跑漿原因及跑漿物質實驗分析

1.1 鋼棒影響

磨煤機制漿原理如下:不同規格的鋼棒按照一定配比在磨煤機內襯板帶動下做自由落體運動,通過鋼棒研磨制備合格水煤漿。磨煤機筒體內部鋼棒總數量越多,則煤漿研磨程度越大,煤漿粒度越細,煤漿顆粒的比表面積加大,顆粒間分子作用力加大,表現為煤漿粘度增大,通過滾筒篩篩孔時阻力增大;相反,鋼棒量減少,則煤漿粒度增大,容易產生粒度較大的煤漿顆粒,不容易通過滾筒篩;粗鋼棒多則煤漿中粗粒字較多,細鋼棒多則煤漿中細粒子多。另外,管道蒸汽流量計中的鋼棒在磨損到一定程度后會發生斷裂,斷裂后的鋼棒不會隨煤漿進入系統,會隨著跑出煤漿一同帶出系統。

1.2 磨煤機進料影響

磨煤機進料量多,煤漿在磨機中停留時間短,研磨程度小,煤漿出料粒度就大;相反,磨煤機進料少,在磨機中停留時間就長,煤漿出料粒度就細。同樣,磨煤機跑漿跟磨煤機入口進料粒度有關,在相同時間內,進料粒度越大,則出料粒度越大;進料粒度越細,則出料粒度也越細。

1.3 跑漿物質實驗分析

對跑漿進行分析后發現,跑漿是一種由煤漿和一些雜質混合而成的半流體物質,當管道蒸汽流量計使用煤倉中煤堆中上部煤時,由于煤質較好,跑漿中小煤塊*少,性質同正常煤漿,只是固含量稍高;而使用煤堆底部的煤時,煤質差管道蒸汽流量計研磨不充分,跑漿中含有約 15% 的小煤塊,分析后的跑漿物質參數如表 1 所示。

2 提高煤漿濃度的通用措施

根據管道蒸汽流量計跑漿原因可以了解到,在保證管道蒸汽流量計不存在跑漿情況下,制備高品質煤漿需要滿足兩點要求,即較小入口原煤粒度和較低磨機負荷,保證原煤在磨機內部有較長停留時間與充足滾筒篩過濾面積 . 通用的方法一般有以下兩種,如表 2 所示。

3 跑漿回收工藝設計流程簡介

通過以上煤漿提濃通用方法優缺點比較可以了解到,在現有設計條件基礎上,煤漿濃度提升會帶來一定設備損耗及能源損耗。針對這種情況,為了達到節能而保證管道蒸汽流量計不跑漿,對于磨機跑漿問題進行改善,對跑漿進行回收,重新送回磨煤機進行二次研磨,降低了管道蒸汽流量計入口原料煤的粒度;同時降低了人員勞動強度,改善了現場衛生情況。具體跑漿回收裝置設計流程如圖 1 所示。

3.1 跑漿回收裝置流程介紹

跑漿回收工藝主要設備包括跑漿罐、跑漿泵以及相關閥門管件等附屬設備。跑漿回收裝置主要流程如下:跑出磨煤機的煤漿從滾筒篩的排渣管流下,經過進料斗中鐵絲網濾去夾帶鋼棒后進入跑漿罐儲存,裝置實驗中觀察到的*大跑漿量為 0.65m3/h,但跑漿流量十分不穩定,料斗和鐵絲網同時啟到緩沖跑漿進入罐內的作用;鐵絲網上方設置有 IW 水噴頭對鐵絲網上堆積跑漿進行沖洗,提高跑漿流動性;沖洗水量正常操作流量為 0.5m3/h。跑漿罐容積為7m3,罐中設置有垂直攪拌設備以防止煤漿沉降,罐底為圓底使跑漿中的煤塊沉積在底部,定期從底部排渣口排出;圓底容納煤塊的容積為 1m3/h,罐內設置液位計。

罐體側方靠下位置設置出口閥和出料管線,出料管線接入放置于地面跑漿泵,出料管線上設置 IW 水沖洗管線和沖洗閥,IW 水沖洗管線的*大流量為 5m3/h。跑漿泵出口管線連接到管道蒸汽流量計進料口處,跑漿泵、出口閥和 IW 水沖洗閥由跑漿罐液位控制。

3.2 跑漿回收裝置設計運行程序步驟

*一,投用。系統投用前,確認排渣閥關閉,打開稀釋水閥,將液位對泵和攪拌系統的邏輯控制投用。

*二,高液位觸發邏輯。液位高于 L2 后,跑漿罐出口閥打開,泵啟動,跑漿通過跑漿泵送回管道蒸汽流量計入口。

*三,低液位觸發邏輯。液位高于 L1 時,攪拌系統運轉,低于 L1 時停止;液位低于 L1 時,觸發沖洗停泵程序,出口閥關閉,沖洗水閥打開,沖洗管路 5min,之后泵停止運行,沖洗水閥關閉。

*四,排渣。排渣前由中控降低管道蒸汽流量計進煤量,降低煤漿濃度,使滾筒篩不跑漿,并關閉稀釋水閥;隨后啟動跑漿程序。跑漿程序啟動后,泵啟動,降低液位至 Lmin 后觸發沖洗停泵程序。現場人員確認收集車就位,打開排渣閥;現場人員確認排渣完畢后,關閉排渣閥,將磨機進煤量調至正常,打開稀釋水閥。

4 實驗運行效果分析

通過近半個月實驗運行,在實際使用過程中發現實際效果并不是特別理想,雖然在一定程度上減少了工作人員勞動量,但是對于煤漿濃度提升沒有明顯改善,存在一些阻礙因素,影響了實驗順利進行,主要問題如下。

*先,跑漿罐入口管線過濾器堵塞,跑漿無法順利進入跑漿罐。此處設計過濾器的目的是為了防止較大顆粒雜志進入跑漿罐從而堵塞跑漿泵。后期整改措施為取消此處過濾器,使煤漿能夠順利進入跑漿罐。

其次,跑漿泵堵塞,無法正常打量。雖然跑漿罐內有攪拌器,但是跑漿泵是間歇運行,跑漿中大部分顆粒在跑漿罐內部聚集到罐底,當跑漿泵啟動時,較多的煤漿大顆粒進入到跑漿泵,導致機泵堵塞。后期整改措施為增加跑漿罐罐底排污開啟頻次,降低大塊顆粒煤進入跑漿泵的可能性。

*后,跑漿容易在滾筒篩跑漿口斜坡處聚集。由于跑漿自身性質,跑漿流動性及穩定性*差,跑漿進入到跑漿回收罐入口管線處有一定坡度,大約為 45°,跑漿在此處特別容易聚集。針對這項問題,解決措施為在斜坡處增加IW 持續小流量沖洗,把跑漿進行稀釋后返回磨煤機。但是此項整改措施增加了磨煤機進料的水煤比調節難度,磨煤機進水量不確定使得煤漿濃度不易調節。

5 結語

盡管這次跑漿回收實驗結果不是特別理想,由于實際生產中的一些因素存在,導致與理想結果存在偏差,但是卻為我們下一步整改方案指明了方向。通過合理優化跑漿回收罐入口管線坡度,斜坡沖洗水使用磨煤機進料中的一部分水,跑漿回收系統調整為持續供水,保證磨煤機水煤比調控,從而提高煤漿濃度,達到降低能耗、降低勞動強度的目的。