管道流量計在有機溶劑測量中的應用

點擊次數:1815 發布時間:2021-01-03 08:50:19

摘要:詳細介紹了通過反應液料溫和升溫速率等工藝參數聯鎖控制管道流量計夾套蒸汽調節閥的開啟度,對有機溶液進行有效蒸發、冷凝分離,實現了脫溶單元操作的自動運行。

精細化工企業在生產過程中需要使用各種大量的有機溶劑作為反應介質、萃取溶劑,需要經常采用脫溶單元操作回收溶劑用于重復使用。為避免人工控制方式的不穩定性,采用了自動化控制脫溶單元操作全過程,起到了提高生產效率和產品質量,降低生產成本,改善勞動條件,保障生產安全的效果。根據有機溶劑不同的沸點和表面逸出能,設置不同的工藝控制參數調節溶劑的蒸發和冷凝過程,通常使用的設備是間歇式夾套管道流量計,通過調節進入夾套的蒸汽量控制管道流量計內料液的溫度和溶劑的蒸發量來實現脫溶單元操作,但是由于大型管道流量計夾套換熱面積與容積比值小,加熱溫度滯后性較大,使用人工調節控制脫溶的效果差,在實際生產過程中公用蒸汽的溫度和壓力晝夜變化大,人工控制不當會出現暴沸沖料現象,造成安全、環保事故。通過對現場控制的長期跟蹤和摸索,我們利用 DCS 控制系統采用固定時間間隔,控制升溫速率,實現了大型夾套式管道流量計回收有機溶劑的全自動控制脫溶單元操作。

1 操作步驟

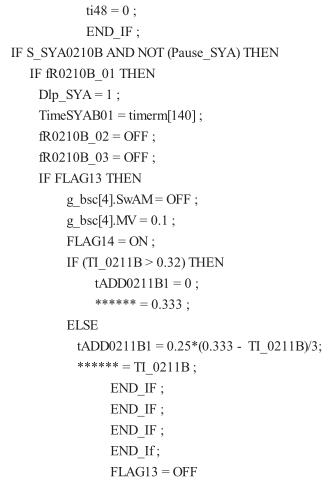

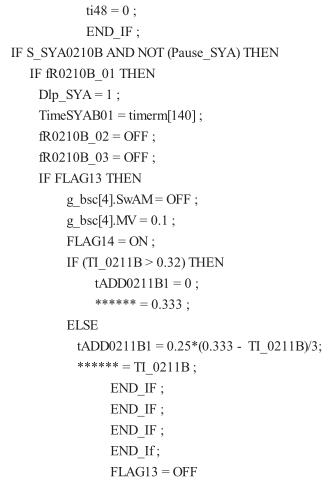

以脫溶回收二氯乙烷溶劑為例,將二氯乙烷升溫和脫溶過程分為三步,現場實際控制 PID 圖見圖 1,由于加熱滯后性比較大,夾套蒸汽閥的調節采用固定時間間隔調節,控溫間隔為 300 s,即蒸汽調節閥的設定為每300 s 增加一個升溫梯度,不同階段升溫梯度不一樣,實際操作中又對蒸汽調節閥的*大開度進行限位,保證蒸汽閥開度不會太大,可以有效防止沖料的風險。

(1)從室溫 25℃升溫到 50℃,用時 60 min,以 300 s為一個梯度區間,該步驟由于溫度較低,可以適當提高升溫速率,升溫梯度 =(50- 25)/ 12=2.08℃/ 300 s,蒸汽閥*大開度為 40%。

(2)從 50℃升溫到 80℃,用時 240 min,以 300 s 為一個梯度區間,當處于該步驟時,二氯乙烷大量蒸發,所以升溫梯度一定要平緩,實際升溫梯度 =(80- 50)/48 = 0.625℃/ 300 s,蒸汽閥*大開度限定在 25%,在實際生產中為了縮短脫溶時間,對蒸汽閥*小開度限制到5%,也就是蒸汽調節閥閥門開度在 5%~25%之間,在這一步還有一個特殊的限制條件,當升溫速率大于 1.35℃/400 s 且蒸汽閥的閥門開度大于 16%,這時將夾套蒸汽閥關閉。通過這些控制方法既可以保證脫溶平穩,又能防止沖料事故的發生。

(3)從 80℃升溫到 105℃,用時 120 min。升溫梯度=(105- 80)/24 = 1.04℃/300 s,蒸汽閥*大開度為 40%。根據多次生產經驗總結,進入該階段前 60 min,設定一個*低閥限 10%,可以避免釜溫波動過大;在該階段后期,如果蒸汽閥長時間保持較大的開度,就會造成反應結束時釜溫沖到 110℃以上,影響二氯乙烷回收品質,所以在這一步有兩個特殊限制條件:①當釜溫 >100℃,蒸汽閥門開度 >15%且持續保持 20 min 以上,升溫速率>1.05℃/400 s 時,自動關閉蒸汽閥;②當該步進行時間大于 95 min 且蒸汽閥門開度 >16%持續保持 400 s 時,關閉蒸汽閥。

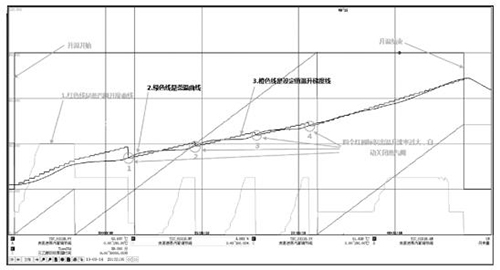

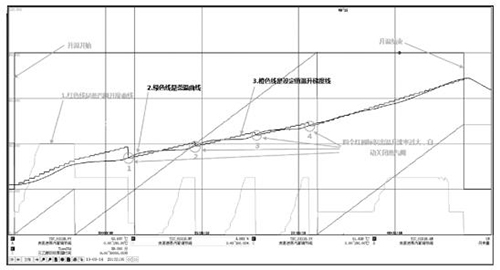

全過程升溫曲線見圖 2,從圖 2 可以看出,通過上述工藝參數的設定,從升溫開始到升溫結束,管道流量計溫基本上是按照溫升梯度進行升溫,當出現溫升速率太快時,蒸汽閥自動關閉,無需人工參與,可以自動控制管道流量計料液溫度的平緩上升,實現脫溶單元操作自控運行。

2 結果與討論

(1)反應溫度是化工生產中重要的控制參數,其穩定性影響過程的熱平衡,通過將蒸汽調節閥開度設定為遞增量,并控制反應料液的升溫梯度和升溫速率,使溫度的變化量在可控范圍內。

(2)升溫梯度的控溫間隔是 300 s,升溫速率的控溫間隔是 400 s,這兩個時間間隔都是在實踐中摸索出來的。升溫梯度的控溫間隔太短或太長都會導致蒸汽調節閥開度忽大忽小,從而使釜溫變化大;升溫速率的控溫間隔是根據蒸汽調節閥打開一定時間后,溫度開始出現明顯變化來確定的。

(3)目前的管道流量計只有一個釜溫和一臺夾套蒸汽調節閥配合調節,可增加管道流量計壓力和液位工藝控制參數,從多維度共同對加熱蒸汽閥進行控制,使溫度控制更加精準,同時徹底杜絕沖料事故的發生。可以設置多個升溫速率,不同的升溫速率對應蒸汽閥門的不同開度,使實際升溫曲線更符合設定值。

3 結論

化工生產過程易燃、易爆、危險化學品較多,容易發生超溫、超壓等現象,導致危化品沖冒或發生燃燒爆炸等設備和人身安全事故。為了避免發生事故,對高危生產工藝進行自動化控制,自動化系統能夠在生產過程中自動控制反應的進程,并實時監控反應壓力、溫度、攪拌電流、循環系統、物料泄漏等狀況,當出現異常時系統自動報警,并聯鎖相關的設備,實現緊急停車,保證裝置安全,避免事故發生。采用 DCS 系統自動控制脫溶單元操作,通過多段式控制升溫梯度和升溫速率可以*大限度地減少升溫滯后時間,減少加熱慣性的作用,使生產工藝平穩運行,有效提高產品質量、收率,降低能耗,化學反應器的容量向大型化發展,反應放熱量大,控制其反應溫度的平穩已成為過程控制中的一個重點。通過在實際生產操作數據的基礎上運用可編程控制器來自動調節蒸汽閥門的開度,使控溫過程平穩,有效避免了階段溫度波動及偏差較大,優化了整個反應過程的升溫曲線,利用分布式集中控制系統(DCS系統)遠程自動化控制化工操作,避免了脫溶沖料造成的危險和環境污染,并使安全、環境、職業衛生有進一步的提升。

24v管道流量計接線圖

管道流量計量表安裝規范

管道流量計量表接線圖

管道流量計的用途

管道流量計的精度要求

管道流量計零點修正亂跳

管道流量計的選用

管道流量計無流量

管道流量計安裝前后距離要求

管道流量計怎么看流量

管道流量計正確安裝方法

管道流量計的優缺點

管道流量計的零點標定

管道流量計技術參數要求

管道流量計誤差范圍

管道流量計材質的選用

管道流量計清洗維護

管道流量計不穩定怎么解決

管道流量計接線方法

管道流量計的檢驗周期及檢驗要求

管道流量計刻度怎么看

管道流量計4根線怎么接

管道流量計讀數變小原因分析

管道流量計如何設置

管道流量計小流量如何切除

管道流量計計量不準是什么原因

管道流量計如何調整

工業管道流量計安裝說明

尾礦管道流量計實際接線圖

dn700管道流量計如何選型

精細化工企業在生產過程中需要使用各種大量的有機溶劑作為反應介質、萃取溶劑,需要經常采用脫溶單元操作回收溶劑用于重復使用。為避免人工控制方式的不穩定性,采用了自動化控制脫溶單元操作全過程,起到了提高生產效率和產品質量,降低生產成本,改善勞動條件,保障生產安全的效果。根據有機溶劑不同的沸點和表面逸出能,設置不同的工藝控制參數調節溶劑的蒸發和冷凝過程,通常使用的設備是間歇式夾套管道流量計,通過調節進入夾套的蒸汽量控制管道流量計內料液的溫度和溶劑的蒸發量來實現脫溶單元操作,但是由于大型管道流量計夾套換熱面積與容積比值小,加熱溫度滯后性較大,使用人工調節控制脫溶的效果差,在實際生產過程中公用蒸汽的溫度和壓力晝夜變化大,人工控制不當會出現暴沸沖料現象,造成安全、環保事故。通過對現場控制的長期跟蹤和摸索,我們利用 DCS 控制系統采用固定時間間隔,控制升溫速率,實現了大型夾套式管道流量計回收有機溶劑的全自動控制脫溶單元操作。

1 操作步驟

以脫溶回收二氯乙烷溶劑為例,將二氯乙烷升溫和脫溶過程分為三步,現場實際控制 PID 圖見圖 1,由于加熱滯后性比較大,夾套蒸汽閥的調節采用固定時間間隔調節,控溫間隔為 300 s,即蒸汽調節閥的設定為每300 s 增加一個升溫梯度,不同階段升溫梯度不一樣,實際操作中又對蒸汽調節閥的*大開度進行限位,保證蒸汽閥開度不會太大,可以有效防止沖料的風險。

(1)從室溫 25℃升溫到 50℃,用時 60 min,以 300 s為一個梯度區間,該步驟由于溫度較低,可以適當提高升溫速率,升溫梯度 =(50- 25)/ 12=2.08℃/ 300 s,蒸汽閥*大開度為 40%。

(2)從 50℃升溫到 80℃,用時 240 min,以 300 s 為一個梯度區間,當處于該步驟時,二氯乙烷大量蒸發,所以升溫梯度一定要平緩,實際升溫梯度 =(80- 50)/48 = 0.625℃/ 300 s,蒸汽閥*大開度限定在 25%,在實際生產中為了縮短脫溶時間,對蒸汽閥*小開度限制到5%,也就是蒸汽調節閥閥門開度在 5%~25%之間,在這一步還有一個特殊的限制條件,當升溫速率大于 1.35℃/400 s 且蒸汽閥的閥門開度大于 16%,這時將夾套蒸汽閥關閉。通過這些控制方法既可以保證脫溶平穩,又能防止沖料事故的發生。

(3)從 80℃升溫到 105℃,用時 120 min。升溫梯度=(105- 80)/24 = 1.04℃/300 s,蒸汽閥*大開度為 40%。根據多次生產經驗總結,進入該階段前 60 min,設定一個*低閥限 10%,可以避免釜溫波動過大;在該階段后期,如果蒸汽閥長時間保持較大的開度,就會造成反應結束時釜溫沖到 110℃以上,影響二氯乙烷回收品質,所以在這一步有兩個特殊限制條件:①當釜溫 >100℃,蒸汽閥門開度 >15%且持續保持 20 min 以上,升溫速率>1.05℃/400 s 時,自動關閉蒸汽閥;②當該步進行時間大于 95 min 且蒸汽閥門開度 >16%持續保持 400 s 時,關閉蒸汽閥。

全過程升溫曲線見圖 2,從圖 2 可以看出,通過上述工藝參數的設定,從升溫開始到升溫結束,管道流量計溫基本上是按照溫升梯度進行升溫,當出現溫升速率太快時,蒸汽閥自動關閉,無需人工參與,可以自動控制管道流量計料液溫度的平緩上升,實現脫溶單元操作自控運行。

2 結果與討論

(1)反應溫度是化工生產中重要的控制參數,其穩定性影響過程的熱平衡,通過將蒸汽調節閥開度設定為遞增量,并控制反應料液的升溫梯度和升溫速率,使溫度的變化量在可控范圍內。

(2)升溫梯度的控溫間隔是 300 s,升溫速率的控溫間隔是 400 s,這兩個時間間隔都是在實踐中摸索出來的。升溫梯度的控溫間隔太短或太長都會導致蒸汽調節閥開度忽大忽小,從而使釜溫變化大;升溫速率的控溫間隔是根據蒸汽調節閥打開一定時間后,溫度開始出現明顯變化來確定的。

(3)目前的管道流量計只有一個釜溫和一臺夾套蒸汽調節閥配合調節,可增加管道流量計壓力和液位工藝控制參數,從多維度共同對加熱蒸汽閥進行控制,使溫度控制更加精準,同時徹底杜絕沖料事故的發生。可以設置多個升溫速率,不同的升溫速率對應蒸汽閥門的不同開度,使實際升溫曲線更符合設定值。

3 結論

化工生產過程易燃、易爆、危險化學品較多,容易發生超溫、超壓等現象,導致危化品沖冒或發生燃燒爆炸等設備和人身安全事故。為了避免發生事故,對高危生產工藝進行自動化控制,自動化系統能夠在生產過程中自動控制反應的進程,并實時監控反應壓力、溫度、攪拌電流、循環系統、物料泄漏等狀況,當出現異常時系統自動報警,并聯鎖相關的設備,實現緊急停車,保證裝置安全,避免事故發生。采用 DCS 系統自動控制脫溶單元操作,通過多段式控制升溫梯度和升溫速率可以*大限度地減少升溫滯后時間,減少加熱慣性的作用,使生產工藝平穩運行,有效提高產品質量、收率,降低能耗,化學反應器的容量向大型化發展,反應放熱量大,控制其反應溫度的平穩已成為過程控制中的一個重點。通過在實際生產操作數據的基礎上運用可編程控制器來自動調節蒸汽閥門的開度,使控溫過程平穩,有效避免了階段溫度波動及偏差較大,優化了整個反應過程的升溫曲線,利用分布式集中控制系統(DCS系統)遠程自動化控制化工操作,避免了脫溶沖料造成的危險和環境污染,并使安全、環境、職業衛生有進一步的提升。