化工污水流量計在熱量表耐久性試驗裝置中的系統設計討論

點擊次數:2192 發布時間:2021-08-19 07:36:53

通信控制系統由工控機、變頻器、水泵、數據采集卡、化工污水流量計等組成。在整個熱量表耐久性試驗裝置中,化工污水流量計與被試驗熱量表串聯在試驗管路中。系統設定流量值 qs,通過工控機發送信號給變頻器,來控制水泵運轉,系統通過研華數據采集卡 PCI1711 將采集到的化工污水流量計當前瞬時流量值反饋給工控機,工控機將返回流量值與設定流量值qs進行比較,從而確定是否需要重新調整變頻器頻率控制水泵轉速。此過程是一個完整的閉環 PID 控制過程,其閉環控制過程如圖 2 所示。 2. 2 管路切換系統管路切換主要由冷熱水箱、水泵、開關閥等組成。要實現熱量表耐久性 4000 次冷熱沖擊試驗,需要實時控制管路中熱水與冷水的交替使用。

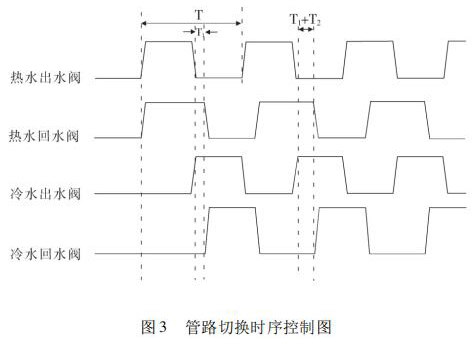

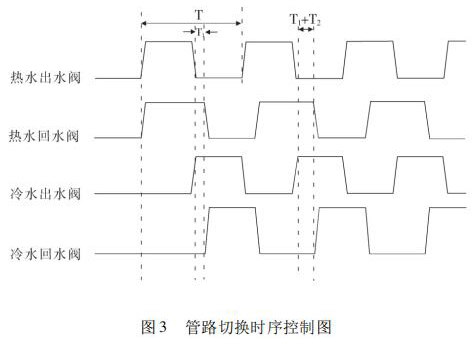

開始試驗,冷熱水箱預先達到試驗要求溫度,水泵運轉調節管路流量至設定值。系統給定信號控制四個開關閥(熱水出水閥、熱水回水閥、冷水出水閥、冷水回水閥) 的打開與關閉,實現冷熱水的切換。熱水沖擊時,熱水出水閥與熱水回水閥打開的同時,冷水出水閥與冷水回水閥關閉,確保試驗管路熱水沖擊;同理,冷水沖擊時,冷水出水閥與冷水回水閥打開,熱水出水閥與熱水回水閥關閉,確保試驗管路冷水沖擊。系統通過四個開關閥對管路進行時序控制,達到管路切換的目的,很好地實現了 4000次冷熱循環沖擊試驗。其具體的管路切換控制時序圖如圖 3 所示。

如圖 3 所示,初始狀態四個開關閥全部關閉。試驗開始時,熱水出水閥、熱水回水閥同時打開, 95℃熱水狀態下運行 2. 5min 后,1min 內切換至冷水,進行冷水沖擊。此時,熱水出水閥關閉的同時冷水出水閥打開,由于管路中還有熱水,為避免冷熱水交叉影響試驗結果,熱水回水閥延時 T1 關閉;待管路充滿冷水,熱水回水閥關閉同時冷水回水閥打開, 20℃ 冷水狀態下運行 2. 5min。此過程為一個完整的冷熱沖擊過程,過程中熱水出水閥與冷水出水閥同步進行,一個打開另一個關閉,同樣地,熱水回水閥與冷水回水閥也是同步進行,一個打開另一個關閉。上述過程為一個周期的運行,如此循環 4000 個周期,便可完成 4000 次冷熱沖擊試驗。試驗過程中,由于管路切換、閥門響應時間以及延遲時間的不同,且每次回水閥都要延遲打開,每個周期回水閥都會相應延時,且延時時間不同,如圖 3 所示,運行*二個周期時熱水回水閥總共延時 T1 + T2時間,隨著試驗運行周期的增加,回水閥延時會增加,可能會導致熱水箱或者冷水箱水溢出,故要時刻注意試驗運行時冷熱水箱水位的平衡,對冷熱回水閥的遲滯時間進行相應調節控制,保證冷熱水箱水位的平衡,及時避免溢水。

2. 3 數據采集系統

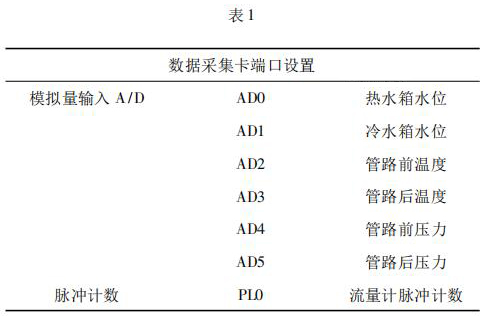

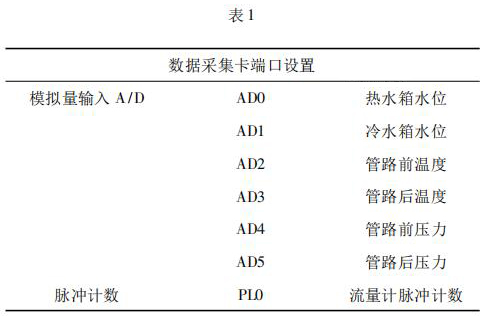

數據采集系統由工控機、化工污水流量計以及數據采集卡組成。 4000 次冷熱沖擊試驗要求在在*大流量 qs 條件下運行,對流量數據的采集用到化工污水流量計及數據采集卡。化工污水流量計采集管路流量,數據采集卡將化工污水流量計采集到的數據反饋給工控機系統。過程中,試驗管路水溫以及水箱水位的采集控制也是通過數據采集卡反饋給系統控制。試驗過程用到的數據采集卡采用研華生產的PCI - 1711。PCI - 1711 是一款多功能 PCI 總線數據采集卡,具有 16 路單端模擬量輸入功能、2 路 12位模擬量輸出功能、16 路數字輸入和 16 路數字輸出功能、計數器功能等。為保證冷熱沖擊試驗結果的準確性,嚴要求嚴格控制管路流量以及管路壓力。因此,管路設置前后管路溫度、冷熱水箱水位以及管路壓力的采集,管路流量根據化工污水流量計脈沖計數進行采集,其數據采集卡端口設置如表 1 所示。

3 試驗運行

試驗選用公司生產的 DN15 超聲波熱量表,該表試驗前已連續使用 5 年以上,準確度等級為3 級。試驗選用 9 塊熱量表,截取某次試驗一段過程運行如圖 5 所示。

整個試驗過程需要對試驗介質進行加熱、保溫,并利用水泵提供足夠的水源壓力保證熱量表規定的試驗流量。

4 總結

本文研究的 4000 次冷熱沖擊試驗的實現具有以下特點: (1)基于“工控機 +水泵 + 化工污水流量計”的閉環控制系統,實現了流量自動反饋調節,滿足試驗要求; (2)通過四個開關閥的時序切換,自動控制試驗溫度,很好的完成了 4000 次溫度沖擊試驗; (3)通過“工控機 + 數據數據采集卡”的數據采集系統,實時監控試驗過程中的流量、溫度、壓力等相關參數,實現試驗方式的自動控制,并能對試驗數據進行分析與評定。 (4)試驗的全過程為智能自動化,可無人員留守看護。試驗結果可直接反映出熱量表在長時間運行后的可靠性。為我國熱量表耐久性試驗研究提供檢測手段,為促進產品質量提升做好技術保障。

化工污水管道流量計在熱鉀堿溶液測量中的安裝與使用

在污水處理中化工污水管道流量計的特點比較及選型

關于化工污水管道流量計的校驗周期

化工污水管道流量計產品技術特點及安裝方法

化工廠污水流量計在調試期與運行期故障有哪些典型的故障

化工廠污水流量計在特殊環境中需要考慮的一些因素

化工廠污水流量計安裝特點及常見故障原因分析與解決辦法

化工污水流量計在熱量表耐久性試驗裝置中的系統設計討論

化工污水流量計在水廠流量測量中的應用

影響化工污水流量計誤差的因素及不確定度分析

化工污水流量計在鉀肥生產中的使用注意事項

化工污水流量計校準設備的重要性

關于化工污水流量計的校驗周期

化工污水流量計勵磁系統研制的實驗與測試

化工污水流量計的各項參數指標的專項檢測及說明

撫順市安裝化工污水流量計選型基本情況調查與分析

造紙廠排放檢測化工污水流量計選型的電路設計方案

化工廠污水流量計,dn200污水流量計

化工污水流量計,工業污水流量計價格

化工廠污水流量計,腐蝕性污水流量計

化工污水流量計,耐腐蝕污水流量計

化工污水流量計,腐蝕性污水流量計

化工廠污水管道流量計的優點及安裝使用注意事項

如何測量化工廠污水處理流量計電*與所測液體介質接觸電阻值

關于化工廠污水專用流量計產品特點及應用維護的簡要介紹

化工廠污水流量計選型及安裝注意事項

化工污水流量計,防腐污水流量計

化工污水流量計,dn65污水流量計

化工污水流量計,污水流量計廠家

化工污水流量計選型

開始試驗,冷熱水箱預先達到試驗要求溫度,水泵運轉調節管路流量至設定值。系統給定信號控制四個開關閥(熱水出水閥、熱水回水閥、冷水出水閥、冷水回水閥) 的打開與關閉,實現冷熱水的切換。熱水沖擊時,熱水出水閥與熱水回水閥打開的同時,冷水出水閥與冷水回水閥關閉,確保試驗管路熱水沖擊;同理,冷水沖擊時,冷水出水閥與冷水回水閥打開,熱水出水閥與熱水回水閥關閉,確保試驗管路冷水沖擊。系統通過四個開關閥對管路進行時序控制,達到管路切換的目的,很好地實現了 4000次冷熱循環沖擊試驗。其具體的管路切換控制時序圖如圖 3 所示。

如圖 3 所示,初始狀態四個開關閥全部關閉。試驗開始時,熱水出水閥、熱水回水閥同時打開, 95℃熱水狀態下運行 2. 5min 后,1min 內切換至冷水,進行冷水沖擊。此時,熱水出水閥關閉的同時冷水出水閥打開,由于管路中還有熱水,為避免冷熱水交叉影響試驗結果,熱水回水閥延時 T1 關閉;待管路充滿冷水,熱水回水閥關閉同時冷水回水閥打開, 20℃ 冷水狀態下運行 2. 5min。此過程為一個完整的冷熱沖擊過程,過程中熱水出水閥與冷水出水閥同步進行,一個打開另一個關閉,同樣地,熱水回水閥與冷水回水閥也是同步進行,一個打開另一個關閉。上述過程為一個周期的運行,如此循環 4000 個周期,便可完成 4000 次冷熱沖擊試驗。試驗過程中,由于管路切換、閥門響應時間以及延遲時間的不同,且每次回水閥都要延遲打開,每個周期回水閥都會相應延時,且延時時間不同,如圖 3 所示,運行*二個周期時熱水回水閥總共延時 T1 + T2時間,隨著試驗運行周期的增加,回水閥延時會增加,可能會導致熱水箱或者冷水箱水溢出,故要時刻注意試驗運行時冷熱水箱水位的平衡,對冷熱回水閥的遲滯時間進行相應調節控制,保證冷熱水箱水位的平衡,及時避免溢水。

2. 3 數據采集系統

數據采集系統由工控機、化工污水流量計以及數據采集卡組成。 4000 次冷熱沖擊試驗要求在在*大流量 qs 條件下運行,對流量數據的采集用到化工污水流量計及數據采集卡。化工污水流量計采集管路流量,數據采集卡將化工污水流量計采集到的數據反饋給工控機系統。過程中,試驗管路水溫以及水箱水位的采集控制也是通過數據采集卡反饋給系統控制。試驗過程用到的數據采集卡采用研華生產的PCI - 1711。PCI - 1711 是一款多功能 PCI 總線數據采集卡,具有 16 路單端模擬量輸入功能、2 路 12位模擬量輸出功能、16 路數字輸入和 16 路數字輸出功能、計數器功能等。為保證冷熱沖擊試驗結果的準確性,嚴要求嚴格控制管路流量以及管路壓力。因此,管路設置前后管路溫度、冷熱水箱水位以及管路壓力的采集,管路流量根據化工污水流量計脈沖計數進行采集,其數據采集卡端口設置如表 1 所示。

3 試驗運行

試驗選用公司生產的 DN15 超聲波熱量表,該表試驗前已連續使用 5 年以上,準確度等級為3 級。試驗選用 9 塊熱量表,截取某次試驗一段過程運行如圖 5 所示。

整個試驗過程需要對試驗介質進行加熱、保溫,并利用水泵提供足夠的水源壓力保證熱量表規定的試驗流量。

4 總結

本文研究的 4000 次冷熱沖擊試驗的實現具有以下特點: (1)基于“工控機 +水泵 + 化工污水流量計”的閉環控制系統,實現了流量自動反饋調節,滿足試驗要求; (2)通過四個開關閥的時序切換,自動控制試驗溫度,很好的完成了 4000 次溫度沖擊試驗; (3)通過“工控機 + 數據數據采集卡”的數據采集系統,實時監控試驗過程中的流量、溫度、壓力等相關參數,實現試驗方式的自動控制,并能對試驗數據進行分析與評定。 (4)試驗的全過程為智能自動化,可無人員留守看護。試驗結果可直接反映出熱量表在長時間運行后的可靠性。為我國熱量表耐久性試驗研究提供檢測手段,為促進產品質量提升做好技術保障。